Webmenu

product zoeken

Taal

Verlaat het menu

Thuis / Nieuws / Nieuws uit de sector / Onderdelen bewerken: de precisiepijlers die de industrieën van morgen vormgeven

Onderdelen bewerken: de precisiepijlers die de industrieën van morgen vormgeven

In het tijdperk van de hyperindustrialisatie machinale onderdelen vormen de basis van de productie en stimuleren vooruitgang in diverse sectoren met ongekende snelheid en precisie. Van de minuscule componenten van elektronische gadgets tot de kolossale structuren van de lucht- en ruimtevaarttechniek: het domein van het bewerken van onderdelen overstijgt louter hardware; het belichaamt de technologische bekwaamheid en innovatieve geest die ons tijdperk bepalen.

Traditioneel werden machinale onderdelen vervaardigd via subtractieve processen zoals frezen, draaien en boren, waarbij materiaal uit een groter blok werd verwijderd om de gewenste vorm en grootte te bereiken. Technologische vooruitgang heeft echter de grenzen van precisiebewerking verlegd, met de introductie van additive manufacturing (3D-printen), ultrasone bewerking en lasersnijden. Deze innovatieve technieken maken het mogelijk complexe geometrieën te creëren met toleranties gemeten in micrometers, wat een revolutie teweegbrengt in industrieën die afhankelijk zijn van ingewikkelde ontwerpen en lichtgewicht materialen.

De lucht- en ruimtevaartindustrie is getuige geweest van een paradigmaverschuiving met de adoptie van precisiebewerking. Componenten zoals turbinebladen en motorbehuizingen, die ooit meerdere montagestappen en aanzienlijk materiaalverspilling vereisten, kunnen nu als afzonderlijke, integrale onderdelen worden geproduceerd. Dit verkort niet alleen de productietijd, maar verbetert ook de algehele structurele integriteit en prestaties van vliegtuigen.

Milieubewustzijn is een kritische factor geworden in de moderne productie, en het machinaal bewerken van onderdelen vormt hierop geen uitzondering. Groene bewerkingspraktijken zijn gericht op het minimaliseren van afval, energieverbruik en het gebruik van gevaarlijke stoffen gedurende de hele productiecyclus. Technieken zoals cryogene bewerking, waarbij extreem lage temperaturen worden gebruikt om de materiaalverwijderingssnelheid en de standtijd te verbeteren, winnen aan populariteit. Bovendien worden het recyclen van machineresten en het gebruik van biologisch afbreekbare smeermiddelen standaardpraktijken in vooruitstrevende werkplaatsen.

Door duurzame praktijken te integreren dragen fabrikanten niet alleen bij aan het behoud van het milieu, maar bevorderen ze ook een circulaire economie. Deze verschuiving naar groene machinale bewerking is niet alleen maar een nalevingsmaatregel; het is een strategische beslissing die de merkreputatie verbetert, nieuwe marktkansen opent en aansluit bij de mondiale drang naar duurzame ontwikkeling.

De convergentie van digitale technologie en het machinaal bewerken van onderdelen luidt het tijdperk van slimme productie in. Internet of Things (IoT)-sensoren ingebed in machines verzamelen realtime gegevens over operationele efficiëntie, gereedschapslijtage en materiaaleigenschappen, waardoor voorspellend onderhoud mogelijk wordt en productieworkflows worden geoptimaliseerd. Cloudgebaseerde platforms faciliteren naadloze communicatie tussen ontwerpstudio's, werkplaatsen en leveranciers, waardoor de productontwikkelingscycli worden versneld en de doorlooptijden worden verkort.

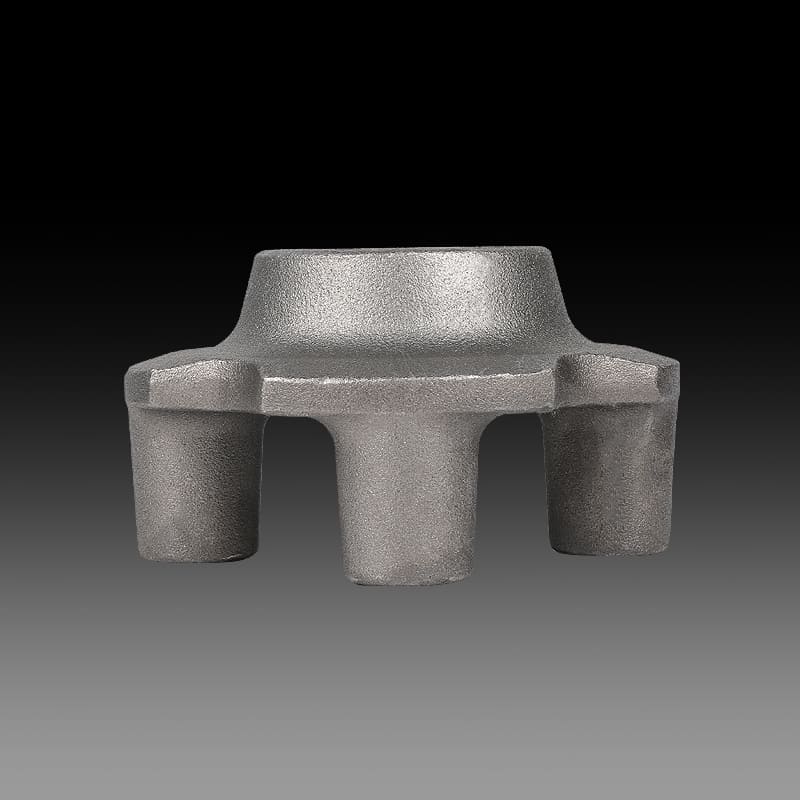

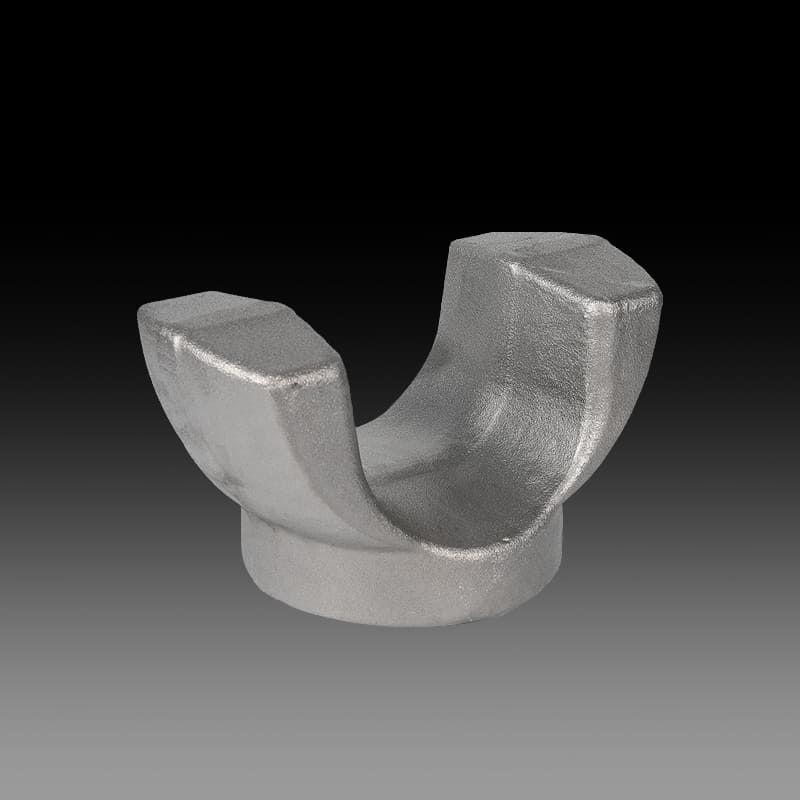

AANBEVOLEN PRODUCTEN

Neem contact met ons op

Vraag een gratis offerte aan

Snelle koppelingen

product categorie

Neem contact met ons op

-

No.28 Jinniu East Road, Langxi, Xuancheng, Anhui, PRChina

No.28 Jinniu East Road, Langxi, Xuancheng, Anhui, PRChina

-

+86-13857339777

+86-13857339777

-

legendforging@126.com

legendforging@126.com